微凹版涂布作为凹版涂布的一种,属于辊式涂布。随着高功能薄膜市场需求日益增长和湿法涂布工艺普及,微凹版涂布将在高端功能薄膜深加工行业中得到广泛应用。今天跟着时和新材认识微凹涂布的认知及常见制程弊病改善。

一、微凹涂布的基本概念

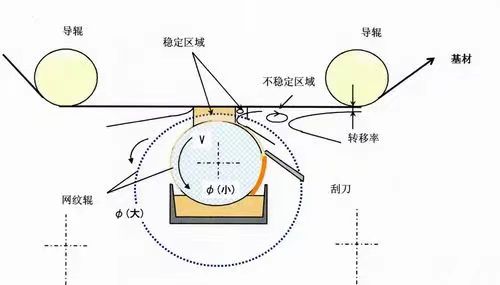

所谓微凹涂布方式,是采用直径较小的凹版辊,利用凹版辊反转的涂布方式,不采用传统压合的背辊涂布方式,而是通过两根距离近,且辊经相同(或接近)的吻合辊,将与凹版辊旋转线速度方向相反的基材,充分展平,并与凹版辊轻微接触。

最后,由刮刀刮试计量后的涂料,均匀铺展在凹版辊表面,随凹版辊转动与基材连续接触形成润湿线,由基材与凹版辊的相对运动,完成涂料由凹版辊向基材均匀转移的涂布过程。

微凹涂布方式中,基材相当于可变形固体,涂布液则是其中的流体;微凹涂布方式能够涂布较佳均匀性的薄层,原因就是由于微凹涂布方式应用了弹性流体动力接触系统(elastohydrodynamic systenms,EHD),其涂布间隙不再受背辊加工精度影响,涂布间隙主要由基材张力及吻合辊位置决定。

二、微凹涂布的转移过程

普遍认为需要需要三个基本的过程:接触(Touch-down)、剪切(Shear)、取出(Pick-out),而取出涂料量的多少与微凹辊本身的结构设计有密切关系;另外涂料性质和G.R的速比,对转移率也有重要的影响。

用在微凹辊涂布方式中的刮刀很薄并且有弹性,刮刀压在G.R表面的压力并不大,传统刮刀在G.R的切角较大,刮刀的延长线靠近G.R的中心;微凹辊刮刀放置在G.R,基本上和G.R正切。通常由气缸控制刮刀横向的压力,并且相邻气缸之间有杠杆式压力调节支点,通常前者就可以保证刮刀压力的均衡性,后者不再使用,刮刀压力大有助于刮试多于的涂料,但会加大对刮刀与G.R的磨损,适当减小刮刀压力,可以延长刮刀和G.R的寿命。

G.R表面雕刻有图案或沟槽,两端安装高精密轴承,辊面部分浸在供料槽,一端通过弹性连轴节与伺服电机马达连接,电机马达带动G.R转动,从涂料槽中带起涂料,经过一个柔性不绣钢刮刀定量后,G.R沟槽表面上的涂料会被刮试干净,凹槽中保留一定体积的涂料,当带有定量涂料的辊面与反向运行的基材接触后,涂料在接触处形成润湿线,涂料在表面张力作用下润湿基材,凹槽中的涂料因黏度被取出、进而转移到基材表面后润湿、铺展,实现薄层的均匀涂布。

三、微凹涂布制程弊端及解决对策

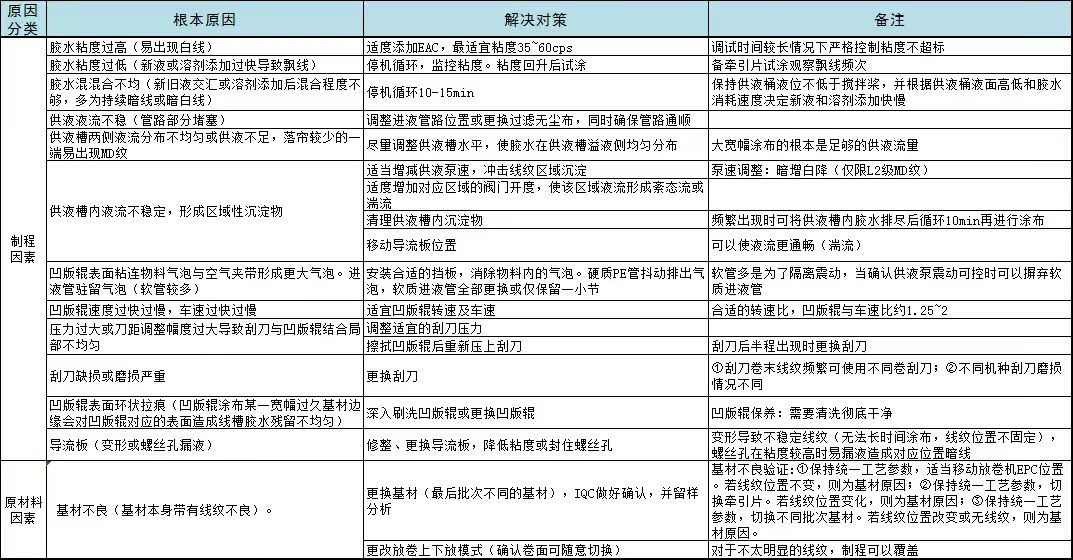

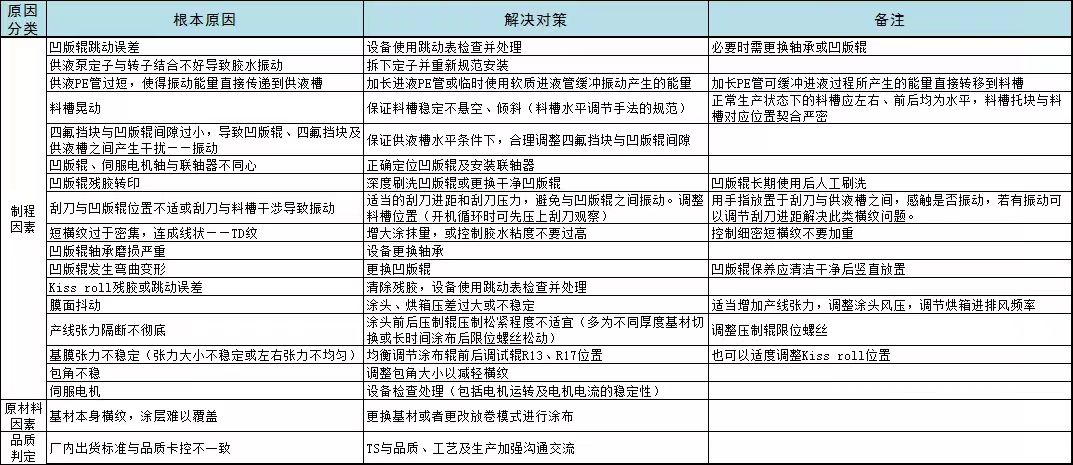

微凹涂布弊端形成原因与其它涂布方式相似之处在于:涂布环境洁净度、涂布系统稳定性、设备环境洁净度、设备制造安装精度、车速和张力控制精度、物料均一性、基材均一性等。除此之外,还受凹版辊自身的构造、孔状准数Ca、片基速度、包边、凹版辊清理水平等。微凹版涂布过程中常见的弊端有线纹(竖纹、线纹)、横纹、涂抹不均、异物线、划伤、点状不良、气泡线、短横纹等。

1、列举几项常见不良的处理方式

2、横纹

3、涂抹不均

四、细节管控

01↓

生产前准备为产线正常生产的首要前提(凹版辊的保养、供胶系统的洁净度、管路的安装、料槽水平的调整、导辊清洁、刮刀清洁与安装等);

02↓

平稳涂布的关键在于涂头涂布液的控制(连续正常涂布不仅要保持膜面、涂布过程的平与稳,还要保持从放卷、涂头到收卷各岗位作业的平稳与连续);

03↓

异常处理越迅速对涂布过程的影响越小,连续涂布时变动量越小对涂布过程的影响越小(调节各区域参数时微调为主,必要时少量多次);

04↓

膜面所有缺陷的判定均以静止时轻重程度为判定依据。

END